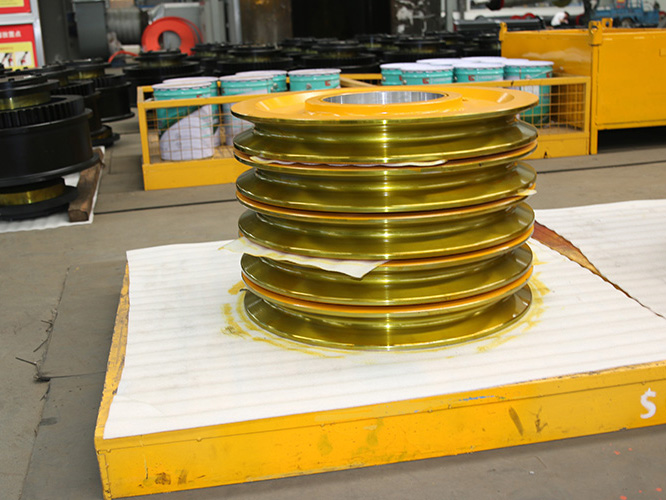

Тежките шайби за кранове са ключови компоненти, носещи товари, предназначени за тежкотоварни, високочестотни работни условия. Те се използват главно в тежкотоварно повдигащо оборудване в областта на металургията, пристанищата и мини. Основните му характеристики включват: сплав с висока якост или специален чугун, закалена топлинна обработка и прецизна обработка; Удебелен дизайн на структурата на джантата и дълбоките канали; Тежко натоварване на валцуващи лагери или самозамазващи втулки на базата на мед. Дизайнът трябва да отговаря на изискванията за якост на GB / T 3811 "Спецификации на дизайна на кран" и JB / T 9005 "Хвърляне на шайби за кранове", за да се гарантира надеждността при ударни натоварвания и непрекъснати работни условия.

В металургичните кранове (като леене на кранове, кранове на плочата) и големи кранове на пристанищните порти, тежкотоварните шайби показват значителни предимства на производителността: техният оптимизиран профил на канала може да намали скоростта на износване на телените въжета с повече от 30%; Специалният процес на обработка на топлината кара животът на шайбата да достигне 2-3 пъти по-голям от този на обикновените шайби; Някои модели приемат дизайн на разделена структура, което е удобно за поддръжка и подмяна във висок прах и висока температура. За различни условия на труд могат да бъдат избрани специални спецификации като прахоустойчив тип с уплътняващо устройство или високотемпературно устойчив тип (до 200 ℃ среда).

Ежедневната поддръжка трябва да се съсредоточи върху: Проверявайте износването на въжета всеки месец (не повече от 15% от първоначалната дебелина); Използвайте високотемпературна литий на базата на литий, за да поддържате редовно лагери; Използвайте технологията за откриване на недостатъци на магнитни частици, за да откриете редовно пукнатини на колелата. Най-новите технологични разработки включват: прилагане на нанокомпозитни покрития за подобряване на устойчивостта на износване; Интегриране на модули за безжично наблюдение за събиране на данни за вибрации и температура в реално време; Използване на анализ на крайни елементи за оптимизиране на структурата и намаляване на мъртво тегло. В допълнение към разглеждането на номиналния товар при избора, също е необходимо да се проверяват параметри като ъгъл на отклонение на теленото въже (обикновено ≤5 °), за да се гарантира съвпадение на системата.