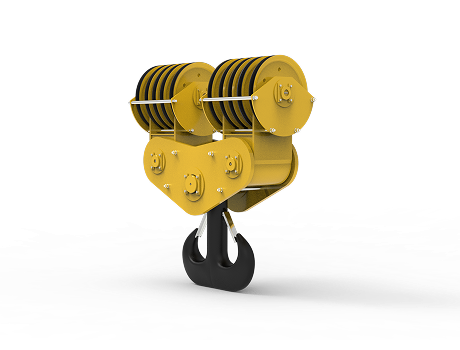

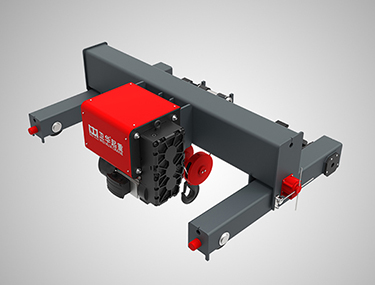

Als Kernkomponente des Betriebsmechanismus des Kran

Kranwagen RadEin direktes Auswirkungen auf die Sicherheits- und Produktionseffizienz der Geräte. In der tatsächlichen Verwendung umfassen gemeinsame Trolley -Radfehler in erster Linie Folgendes:

I. Crane Trolley Rad Rand Verschleiß und Verformung

1. Einseitiger Verschleiß: Die Abteilung für die Streckeinstallation oder eine ungenaue READ -Baugruppe kann zu übermäßigem Verschleiß auf einer Seite des Randes führen. Ein Port -Garan -Kran hatte einen Spurpegelfehler von mehr als 3 mm, was zu monatlicher Randverschleiß von 5 mm führte und weit über den Sicherheitsstandard von 0,5 mm / monatlich liegt.

2. TREED SPALLING: Wenn die Radlast die Materiemerdengrenze überschreitet (z. B. ein 55-mn-Stahlrad unter einer Radlast> 250 Kn), wird das Profil in ein Fischmustern verdrängt. Ein Stahlmühlen -Guss -Crane -Trolley -Räder entwickelte nach zweijähriger Verwendung Abläufe, die bis zu 8 mm tief waren.

3. plastische Verformung: Beim Betrieb in Hochtemperaturumgebungen (> 150 ° C) oder unter Überlast kann das Radschritt zusammenbrechen und verformen. Die Räder eines Kranwagens in einem elektrolytischen Aluminium -Workshop, der unter kontinuierlichen hohen Temperaturen betrieben wurde, was zu merklichen Dellen und Deformation auf dem Profil führt.

Ii. Versagen des Lagersystems

1. Korrosion mit Lager: Schlechte Schmierung ist die Hauptursache. Wenn das Fettausfallintervall 200 Betriebsstunden übersteigt, kann die Lagertemperatur stark auf über 120 ° C ansteigen. Eine verstopfte Schmierung in einem Kran in einem Logistikzentrum ließ den Lagerhalter schmelzen.

2. Versiegelungsversagen: Wasserdampf oder Staubeindrückung beschleunigt die Lagerverschleiß. Nach 18 Monaten konnten die Trolley -Lager eines Kranes auf einer Küstenschiffung aufgrund des Versiegelungsalters und des Eindringens des Wassers Korrosion auf dem Rennsteg entwickelten.

3. Axiales Spiel: Lose Sparknüfte können eine übermäßige Axialradverschiebung (> 2 mm) verursachen, was zum Reiben von Schienen führt. Dieser Fehler verursachte einen 10 -mm -Schritt an der Schienenverbindung des Brückenkrans eines Kraftwerks.

III. Riss und Fraktur von

Kranwagen Räder1. Ermüdungsrisse: Unter abwechselnden Lasten sind radiale Risse an der Kreuzung des Rads und der Nabe anfällig für die Bildung. Ultraschalluntersuchungen ergaben nach 800.000 Lastzyklen einen 15 mm tiefen versteckten Riss im Rad eines metallurgischen Kranes.

2. Gussfehler: Gießfehler wie Schrumpfhöhlen und Stecklöcher können die Radstärke verringern. Ein neu ersetztes Rad an einem Gießereikran brach nach nur drei Monaten der Verwendung. Die Dissektion ergab einen 20 -mm -Schrumpfhöhlen in der Radmitte.

3.. Ein schweres Objekt fiel an einer Baustelle, wodurch ein Rad sofort gebrochen wurde.

Iv. Verfolgen Sie Nagen und Tracking

1. Horizontaler Versatz: Wenn die diagonale Abweichung des Rades 5 mm überschreitet, wird ein Serpentinlauf geführt. Ein 32-Tonnen-Kran in einem Workshop verzeichnete aufgrund eines 8-mm-Trolleyspannungsunterschieds einen dreifachen Anstieg der Trackseitenverschleiß.

2. Vertikaler Versatz: Die Vertikalitätsabweichung von mehr als 1 / 1000 kann ein plötzliches, unberechenbares Spur führen. Dieser Fehler verursachte einen häufigen Bruch der Spurplattenschrauben auf einem Kran mit Behälteranschluss. 3.. Ein 200-Tonnen-Kran in einem Kraftwerk hatte aufgrund eines 2-mm-Unterschieds im Durchmesser der Antriebsriemenscheibe eine 30% ige Motorstromschwankung.

V. Elektrische Systemverwalter

1. Unebenem Motordrehmoment: Unsachgemäße Einstellungen des Wechselrichterparameters können Ausgangsschwankungen von> 15% zwischen Antriebsmotoren und Verschlechterung der Radkleidung verursachen. Ein Kran in einem automatisierten Lagerhaus hatte aufgrund des Mangels an Drehmomentausgleich auf dem angetriebenen Radstufe abnormale Verschleiß.

2. Bremsasynchronität: Ein Bremsfreiheitsunterschied> 0,5 mm kann einen Radschlupf verursachen. Dieser Fehler verursachte periodische Kratzstreifen auf dem Radstufen eines U-Bahn-Streckenkrans.

3.. Encoderversagen: Abnormale Geschwindigkeitsrückkopplungs -Feedback kann Differenzen der Antriebsradgeschwindigkeit verursachen. Auf einem Kran auf einer Automobilproduktionslinie führte das Wassereinsatz in den Encoder zu einer linearen Geschwindigkeitsdifferenz von 5% zwischen den beiden Antriebsrollenscheiben.