Selectiegids

In het staalproductieproces zijn kranen belangrijke apparatuur voor materiaalbehandeling, apparatuuronderhoud en optimalisatie van productieproces. Het kiezen van de juiste kraan kan niet alleen de productie -efficiëntie verbeteren, maar ook de bedrijfskosten en veiligheidsrisico's verminderen. Hierna volgen de belangrijkste overwegingen en aanbevolen oplossingen voor selectie van stalen plantenkranen:

1. Crane type selectie

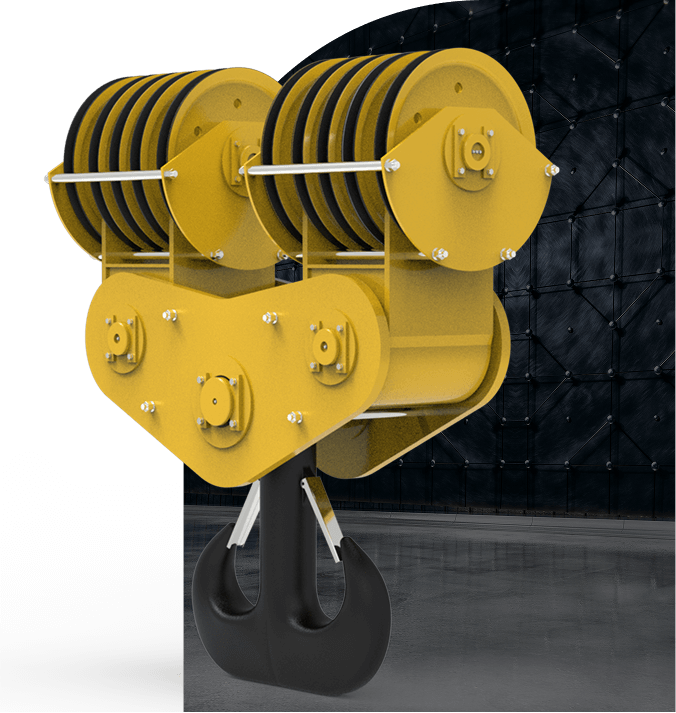

Metallurgical Casting Crane (Holle Crane)

Sollicitatie:

Molten stalen hefactiviteiten zoals hoogovens, converters, raffinageovens en continu gietstukken.

Functies:

- Hoge temperatuurweerstand (uitgerust met thermische isolatiebeschermingsapparaten).

- Hoge veiligheid (dubbele remmen, anti-fall, anti-weg).

- Nauwkeurige positionering (Frequency Conversion Snelheid Regulering + PLC -regeling).

Aanbevolen :

75t ~ 500tgeselecteerd volgens de pollepelcapaciteit

Metallurgical Casting Crane (Holle Crane)

Sollicitatie:

Molten stalen hefactiviteiten zoals hoogovens, converters, raffinageovens en continu gietstukken.

Functies:

- Hoge temperatuurweerstand (uitgerust met thermische isolatiebeschermingsapparaten).

- Hoge veiligheid (dubbele remmen, anti-fall, anti-weg).

- Nauwkeurige positionering (Frequency Conversion Snelheid Regulering + PLC -regeling).

Aanbevolen :

75t ~ 500tgeselecteerd volgens de pollepelcapaciteit

Metallurgical Casting Crane (Holle Crane)

Sollicitatie:

Molten stalen hefactiviteiten zoals hoogovens, converters, raffinageovens en continu gietstukken.

Functies:

- Hoge temperatuurweerstand (uitgerust met thermische isolatiebeschermingsapparaten).

- Hoge veiligheid (dubbele remmen, anti-fall, anti-weg).

- Nauwkeurige positionering (Frequency Conversion Snelheid Regulering + PLC -regeling).

Aanbevolen :

75t ~ 500tgeselecteerd volgens de pollepelcapaciteit

Metallurgical Casting Crane (Holle Crane)

Sollicitatie:

Molten stalen hefactiviteiten zoals hoogovens, converters, raffinageovens en continu gietstukken.

Functies:

- Hoge temperatuurweerstand (uitgerust met thermische isolatiebeschermingsapparaten).

- Hoge veiligheid (dubbele remmen, anti-fall, anti-weg).

- Nauwkeurige positionering (Frequency Conversion Snelheid Regulering + PLC -regeling).

Aanbevolen :

75t ~ 500tgeselecteerd volgens de pollepelcapaciteit

2. Key selectieparameters

Parameteroverwegingen

De hefcapaciteit wordt geselecteerd op basis van de maximale enkele hefbelasting (zoals het totale gewicht van het pollepel + gesmolten staal).

De spanwijdte hangt af van de breedte van de plant of het werkgebied (brugkraan) of de lengte van het spoor (portaalkraan).

De hefhoogte moet voldoen aan de hoogste hefvereisten (zoals het kruisen van de oven, de rollende molen, enz.).

Het werkniveau van de staalindustrie vereist meestal A6 ~ A8 (zware belasting, hoogfrequente operatie).

De loopsnelheid is variabele frequentiesnelheidsregeling + precieze positionering (het heffen van gesmolten staal moet traag en stabiel zijn, en de logistieke behandeling kan sneller zijn).

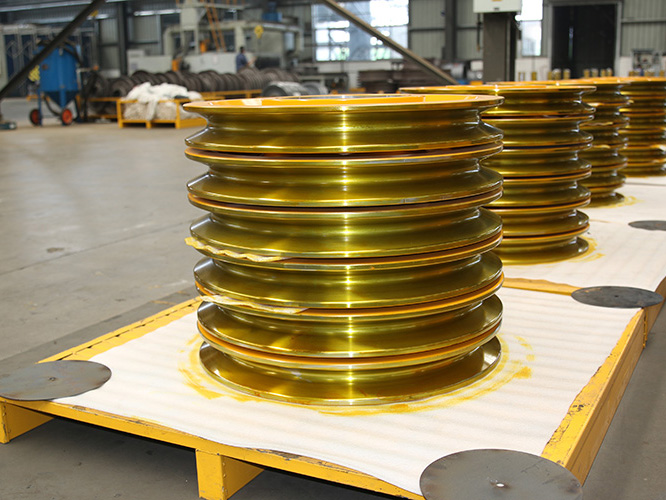

Hoge temperatuurweerstandsprestaties gesmolten staalafhandeling vereist het gebruik van isolatieklanken, hoge temperatuurbestendige staaldabellen, enz.

Anti-weg besturingsranes moeten worden uitgerust met anti-weg systemen (zoals Siemens Anti-Sway Technology).

De mate van automatisering kan worden geselecteerd uit afstandsbediening, automatische positionering, intelligente anti-collision, enz. (Aanbevolen voor intelligente stalen planten).

3. Veiligheids- en nalevingsvereisten

Nationale normen: Volgen aan GB / T 14405 "Algemene doele brugkranen", JB / T 7688.1 "Technische voorwaarden voor metallurgische kranen", enz.

Veiligheidsapparaten:

- Overloadbegrenzer, limietschakelaar, dubbel remsysteem.

- Schedelkranen moeten noodvoeding hebben (veilig de belasting neergezet in geval van plotselinge stroomstoring).

Explosieproed / Corrosiebestendige: explosieve bestendige kranen (ex d iib T4) zijn vereist voor het beitsen en galvaniseren van workshops.

4. Intelligente upgrade -opties

Monitoring op afstand

Real-time monitoring van de kraanstatus (slijtage van de draadtouw, motortemperatuur, enz.).

Automatische positionering

Lasergids of RFID -identificatie voor precieze tillen.

Voorspellend onderhoud

Foutwaarschuwingssysteem gebaseerd op Internet of Things (IoT).

5. Aanbevolen selectieproces

1. Duidelijke vereisten: Bepaal de hefcapaciteit, spanwijdte en werkomgeving (hoge temperatuur / explosieverdicht).

2. Selecteer het type: brug, metallurgische gieten, portaal of cantilever kraan.

3. Veiligheidscertificering: zorg voor naleving van de normen van de metallurgische industrie (zoals CE, ISO).

4. Intelligente configuratie: selecteer intelligente besturingssystemen volgens automatiseringseisen.

5. Leverancierevaluatie: selecteer fabrikanten met ervaring in metallurgische kranen (zoals Konecranes, Abus, Taiyuan Heavy Industry, etc.).

Conclusie

De selectie van stalen molenkranen moet de vier belangrijkste factoren van belasting, omgeving, veiligheid en efficiëntie volledig overwegen. Metallurgische gietkranen zijn geschikt voor het hanteren van gesmolten staal met hoge temperatuur, bridge / portaalkranen zijn geschikt voor het hanteren van grondstoffen en eindproducten, en intelligente functies kunnen de productie-efficiëntie en veiligheid verder verbeteren. Het kiezen van de juiste kraan kan het staalproductieproces aanzienlijk optimaliseren en de bedrijfskosten verlagen.

Technische kenmerken

Kraan in de staalindustrie heeft meestal een hoge belasting (tot honderden ton), hoge temperatuurweerstand, explosiebestendige en automatische controlemogelijkheden. Sommige modellen integreren intelligente bewakingssystemen om externe werking en foutwaarschuwing te bereiken.